Warum Volkswagen in Spanien Batteriezellen aus Deutschland verwendet – jede zweite kommt von PowerCo.

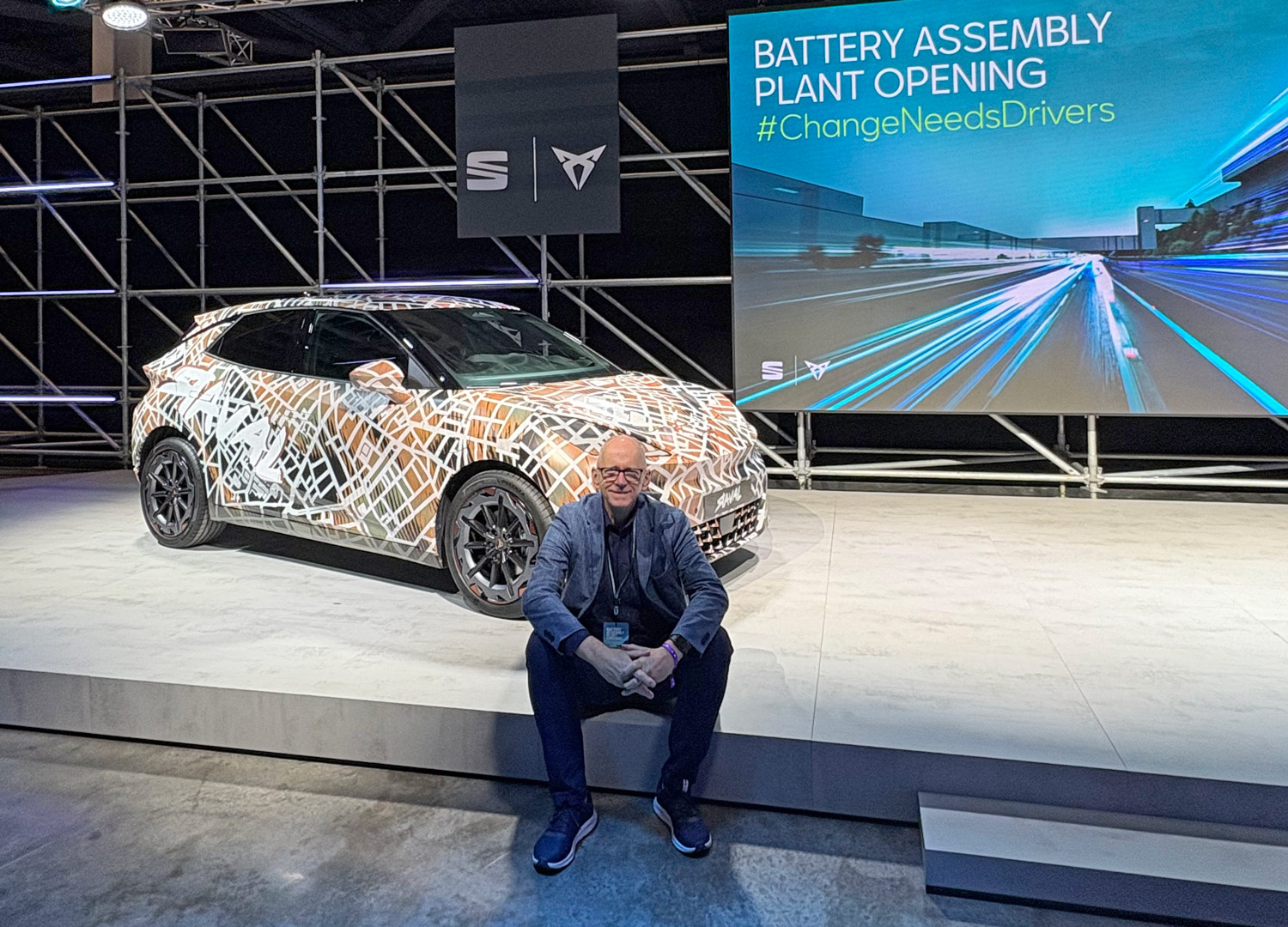

E-Offensive: Der Cupra Raval wird eines der ersten Autos sein, das mit Batterien aus dem neuen Werk fährt. (© Foto: Guido Reinking)

„Für uns ist klar: Die Zukunft im Volumensegment ist elektrisch“, sagt VW-Markenchef Thomas Schäfer. Mehr will er nicht sagen zur geplanten Revision des Verbrenner-Aus in der EU. Die Volumenmarken der VW-Gruppe – neben VW auch Skoda und Seat/Cupra – liegen in seinem Verantwortungsbereich. Die Marken arbeiten derzeit an Elektroautos für 25.000 Euro, die 2026 auf den Markt kommen und in Martorell gebaut werden sollen. Dort, in der Nähe von Barcelona, hat der Konzern jetzt die Batteriefertigung für die neuen Modelle eröffnet. Die Zellen, die hier verwendet werden, kommen zur Hälfte aus Deutschland.

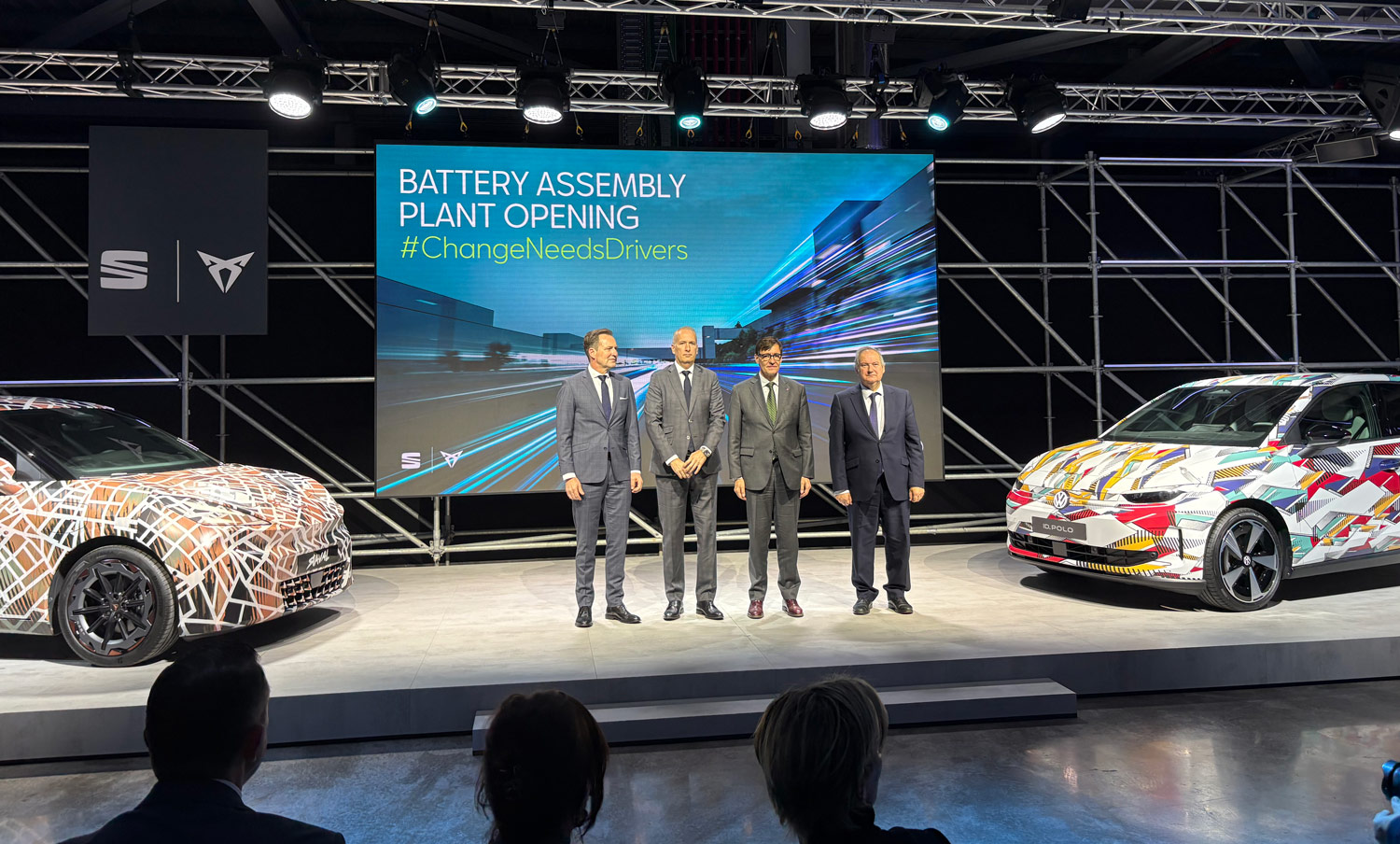

Eröffnung der Batteriefabrik in Martorell mit Thomas Schäfer (VW-Markenchef, Vorsitzender des Seat/Cupra-Aufsichtsrats), Markus Haupt (CEO von SEAT und CUPRA), Salvador Illa (Regional-Präsident von Katalonien) und Jordi Hereu (Industrie-Minister). Rechts der noch getarnte VW ID.Polo. (© Foto: Guido Reinking)

VW ID.Polo und Cupra Raval werden die ersten Elektroautos sein, die in den Genuss der neuen Batterien „Made in Spain“ kommen. Zu Preisen um 25.000 Euro sind sie die günstigsten Autos mit Batterieantrieb (BEV) aus dem VW-Konglomerat. Dann folgen noch ein Skoda und der VW ID-Cross. 200.000 der Einstiegsmodelle sollen ab 2027 in Martorell entstehen. Alle 45 Sekunden wird dann eine Batterie aus dem neuen Werk ans Montageband geliefert werden. Vier von zehn Autos aus dem Riesenwerk, das VW in den 90er-Jahren errichtet hatte und das lange Jahre nicht ausgelastet war, werden dann vollelektrisch sein.

Damit soll vor allem die chinesische Konkurrenz auf Abstand gehalten werden, die mit immer mehr billigen Elektroautos auf den europäischen Markt drängt. Denn kampflos will VW den neuen Wettbewerbern das Feld nicht überlassen. Das gilt auch für die Batteriezellen, die in Martorell zum Einsatz kommen. Zu einem Teil werden sie von PowerCo stammen, dem konzerneigenen Zellfertiger von VW. In Salzgitter hat in diesen Tagen die Produktion begonnen. Weitere Werke sind in Spanien und Kanada geplant.

Werk Martorell: Über diese Brücke gehen die Batterien in die Fahrzeugmontage. (© Foto: Guido Reinking)

In der Batteriemontage in Martorell werden für eine Antriebsbatterie 100 der VW-Einheitszellen in drei Modulen zusammengefasst. Diese drei Packs werden dann in einem Gehäuse unter dem Wagenboden eingebaut. Die Fertigung solcher Zellen ist eine schwierige Angelegenheit. Weltweit beherrschen nur eine Handvoll Firmen die Technologie, und fast alle kommen aus Asien. 80 Prozent des Marktes sind fest in der Hand chinesischer Unternehmen. Nach dem Scheitern von Northvolt in Grünheide ist VWs PowerCo aktuell der einzige Versuch eines deutschen Herstellers, die Zellfertigung in den Griff zu bekommen.

Auch die Batteriefertigung in Martorell „wurde zusammen mit mit dem Center of Excellence Battery des Konzerns errichtet.errichtet“, sagt VW-Chef Schäfer bei der Eröffnung. 3 Mrd. Euro hat VW in die Elektrifizierung des Werkes gesteckt, davon 300 Mio. in die Batteriemontage. „Wir werden 1.200 Batteriesysteme pro Tag bauen können. Wir planen übergeordnet, ein Verhältnis von 50 zu 50 an eigenen und von außen gelieferten Zellen zu verwenden. Nur so bleiben wir relevant in der Batterietechnologie und können auch Kostenvorteile vernünftig nutzen“, so Schäfer.

Batteriemontage: Solche Roboter bauen die Batterie-Zellen zu größeren Einheiten zusammen. (Foto: Seat/Cupra)

Ursprünglich wollte VW 80 Prozent der Zellen selbst bauen und nur 20 Prozent von chinesischen Partnern zukaufen. Doch der Preisverfall auf dem Weltmarkt und der hohe Kostendruck bei der Entwicklung der Einstiegsmodelle lassen das offenbar nicht mehr zu. Binnen Jahresfrist ist der Weltmarktreis für Lithium-Ionen-Batteriepacks nach einer Studie von BloombergNEF um 20 Prozent gefallen. Der Preisverfall soll sich im neuen Jahr fortsetzen > .

Das könnte ein Grund sein, warum VW die Investitionen in PowerCo senken will und einen Investor als Partner sucht. Doch aufgeben wollen die Wolfsburger das Batteriegeschäft nicht: Denn rund 40 Prozent des Wertes eines Elektroautos entfallen auf die Batterie. Geht dieser Teil der Wertschöpfung an chinesische, südkoreanische und japanische Unternehmen, wächst die Abhängigkeit der deutschen Autobauer auf diesem Gebiet. VW stemmt sich dagegen – auch wenn China Jahrzehnte an Entwicklungsvorsprung hat. „Resilienz stärken“, nennt Schäfer als eine Motivation des Konzerns, hier am Ball zu bleiben.

Norman Kipper, Leiter des Projekthauses für den Modularen E-Antriebs-Baukasten (MEB) bei Volkswagen, arbeitet daran, den technologischen Anschluss nicht zu verlieren. „Die Batterie ist der Muskel eines Elektroautos – wie der Motor bei einem GTI“, sagt er. Und den Motor seines sportlichen Golf würde VW ja auch nicht einfach zukaufen, sondern selbst bauen. Preise hin, Kosten her. Kipper nimmt eine Einheitszelle in der Größer einer Videokassette in die Hand und zeigt, wo sie per Laserschweißen mit der nächsten verbunden wird.

Zwei Zellsysteme kommen dabei zum Einsatz: NMC und LFP. Erstere ist für die größere Batterie mit 56 kWh Kapazität vorgesehen, letztere für den kleineren Akku mit 38 kWh. Die Größe der VW-Einheitszelle ist dabei immer gleich. 450 Kilometer Reichweite soll die große Batterie im ID.Polo erreichen und in 20 Minuten von 10 auf 80 Prozent aufgeladen werden können, verspricht Kipper. Das sind gute Werte für ein Auto dieser Größe. Besser können es die Chinesen auch nicht.

„Alle Entwicklungen kommen aus unserem Haus“, sagt Kipper. Powerhouse heißt das Entwicklungszentrum von VW in Braunschweig, in dem er arbeitet. Nur noch Zellen von Zulieferern aus Asien einzubauen, kommt für ihn nicht infrage: „Wir wollen uns das nicht aus der Hand nehmen lassen.“

.